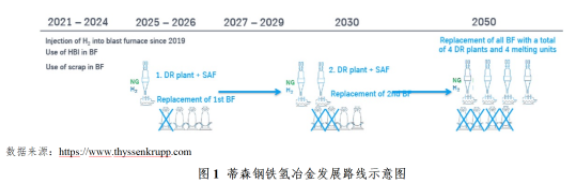

2019年起,实施高炉喷氢。2019年以来,在正常运行的9#高炉上已完成氢气利用相关测试,后续目标是向9#高炉全部28个风口喷入氢气。

2025年起,建设首座DR+SAF设施。建设一座大型竖炉直接还原厂生产DRI,配套新建一个创新型的、利用电能的熔炼单元(SAF)以熔化DRI生产铁水。关于直接还原用还原气体,先期采用天然气过渡,之后将采用绿氢;关于铁水去向,用于现有氧气炼钢厂。此阶段将退出第**一座高炉。

2029年起,扩大生产规模。建设第二座更大规模的直接还原厂及熔炼炉,退出第二座高炉。

2045年起,实现碳中和。建成四座直接还原厂及4座熔炼炉,淘汰全部4座高炉,钢铁生产实现碳中和。

3 相关技术情况

一是关于高炉喷吹氢气。第**一步试验开始于2019年11月11日,针对杜伊斯堡9#1833m3高炉,氢气通过其中某一风口喷入炉内。氢气由Air Liquide 公司通过气罐车输送。现已完成相关试验,试验团队获得大量有价数据,包括氢气喷枪在高炉中位置、流量和压力等。试验期间实现了每小时喷吹约1000m³的目标。第二步试验已于2022年启动。氢气喷吹将逐步扩大至所有28个风口。氢气将由Air Liquide公司的氢气管网提供。在此阶段采用氢气代替煤粉喷吹,有可能将碳排放量减少20%以上。该技术由德国联邦经济和技术部资助,其目的是将技术转移到大规模工业应用。

二是关于氢气直接还原。目前正在进行一系列试验,其中,如何喷入氢气以实现氢与铁矿石中的氧高**效反应是其中关键问题。高炉喷吹氢气同样面临此问题。另外,由于在近期不会大量供应碳中性的氢气,天然气将作为权宜之计,但与煤基高炉路线相比,这已经显著减少碳排放。第**一个大型直接还原厂将于2025年在蒂森钢铁投入运营。

三是关于生产系统融合。直接还原厂将被整合进现有生产流程。与高炉相比,直接还原厂生产固体DRI而非铁水。为实现进一步冶炼加工,需将DRI熔化成类似铁水的产品。蒂森钢铁联合开发了一个全新设施以优化铁水系统。该设施是一个利用电能的熔炼单元,与 直接还原设施结合。配套有熔炼设施的直接还原厂——像高炉一样——可连续生产普通铁水,以供应转炉炼钢车间。因此,新生产设施可以与现有生产厂无缝衔接。该技术*大优势是可以保持现有转炉炼钢工艺路线,杜伊斯堡厂可以像过去一样炼钢——但用氢和绿色能源代替了煤炭。

发布时间:2022-07-11

发布时间:2022-07-11

浏览量:3805次

浏览量:3805次